Compositic

Depuis 10 ans, le plateau technique ComposiTIC,

Nos missions

Recherche et développement

Acquisition de compétences

Transfert de savoir-faire

Animation et conseil en innovation

Types de collaboration

Prestation de service et de R&D

Contrat de collaboration

Mise à disposition de matériels

Assistance au montage de dossiers pour projets innovants

Carte d’identité

Statut :

Rattaché à l’Institut de Recherche Dupuy de Lôme (UMR CNRS 6027)

Date de création :

2014

Composition :

Ingénieurs d’étude et ingénieurs de recherche, Professeurs d’université et Maîtres de conférences, doctorants, post-doctorants et administratifs.

Responsable scientifique :

Yves GROHENS, Professeur d’Université

De l’idée au marché

Recherche académique

Preuve de concept

![]()

TRL 3

Preuve expérimentale de concept

TRL 4

Validation de la technologie en laboratoire

TRL 5

Validation de la technologie en environnement réel

TRL 6

Démonstration de la technologie en environnement réel

Prototype fonctionnel et production petite série

![]()

Lorient

Composite Valley

ComposiTIC se situe au cœur de la Lorient Composite Valley, pôle de compétences porté par Lorient Agglomération afin de mettre en synergie les entreprises spécialisées de la filière composites et l’ensemble des acteurs économiques pouvant contribuer à son essor.

Le développement de la filière doit permettre de créer de nouvelles formations et des emplois qualifiés.

L’essor de la filière composite participe également à l’accélération de la transition énergétique du territoire avec le développement de l’économie bleue (propulsion décarbonée) et verte (nouvelles énergies, revalorisation des matières et déchets).

Label PFT

Objectif

![]() Favoriser la collaboration entre la recherche & développement, la formation et l’entreprise pour innover plus rapidement et efficacement dans le domaine de la mise en œuvre des matériaux composites hautes performances en Bretagne.

Favoriser la collaboration entre la recherche & développement, la formation et l’entreprise pour innover plus rapidement et efficacement dans le domaine de la mise en œuvre des matériaux composites hautes performances en Bretagne.

Partenaires de la PFT

Lycée Colbert – Lorient

Lycée Jean Macé – Lanester

Lycée Saint-Joseph La Salle – Lorient

Lycée Kerneuzec – Quimperlé

Institut Régional des Matériaux Avancés (IRMA) – Ploemeur

SCAP Industrie du futur, Lab-STICC – Lorient

Innozh Composites – Saint-Brieuc

- Innovation et Transfert de technologie

Aider les entreprises, petites ou moyennes, dans leur phase de création, de développement technologique ou d’innovation technologique.

- Volet « information et promotion »

Organiser des événementiels communs impliquant les élèves, les enseignants ou formateurs et les professionnels.

- Volet pédagogique

Mettre en place des projets d’innovation pédagogique avec les lycées partenaires et les entreprises.

Equipe

Direction

& Gestion

![]()

Yves Grohens

Directeur scientifique

Nolwenn

Lecloarec Le Galliot

Responsable administrative et financière

Marie-Aude Noblet

Gestionnaire

Claire Allanos

Chargée de communication et gestion de projets

Emma Le Moing

Stagiaire

Pôle

matériaux

![]()

Formulation & Caractérisation

Yves-Maire Corre

Responsable technique et Pôle matériaux

Formulation & Caractérisation

Isabelle Pillin

Ingénieure d’études

Formulation & Caractérisation

Marie-Aline Hélias

Ingénieure de Recherche

Semi-produits

Antoine Barbé

Ingénieur Matériaux

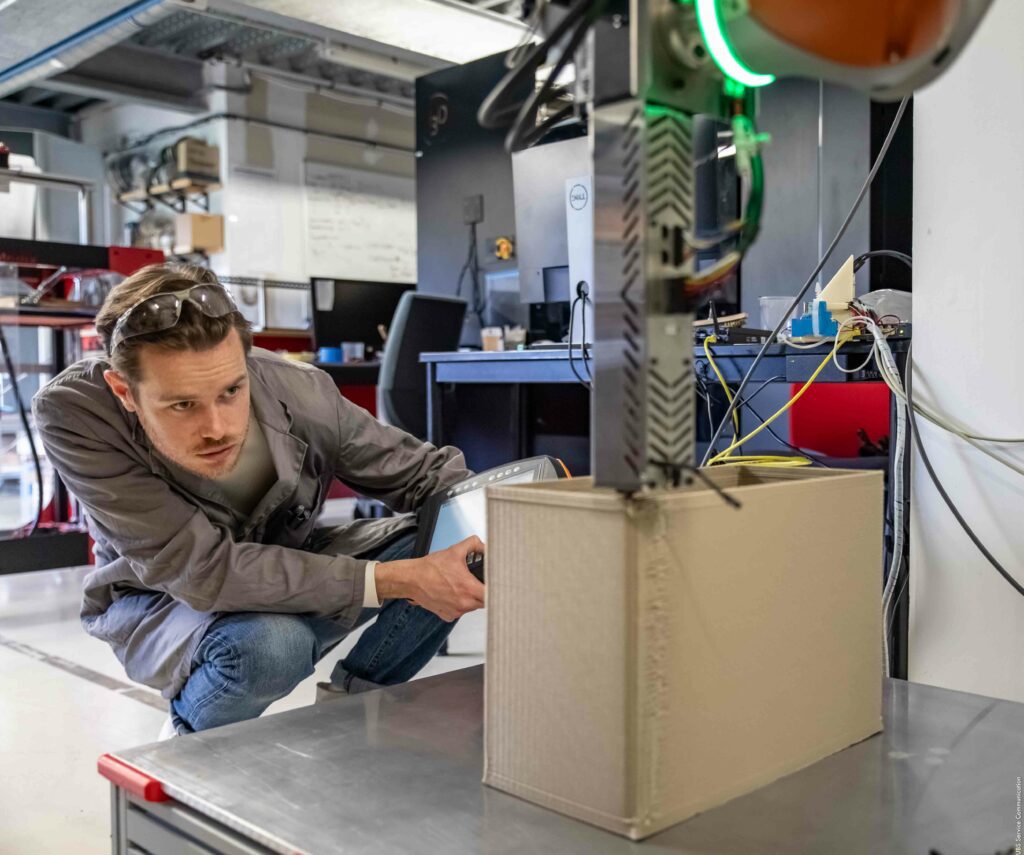

Fabrication Additive

Yvon Le Gal

Assistant ingénieur

Recyclage et hydrogène

Florent Faure

Ingénieur de recherche

Mécatronique

Jérôme Le Corre

Assistant Ingénieur

Côme Tranchant

Alternant

Pôle

numérique

![]()

Cyran Le Guennec

Responsable projet et Pôle numérique

Yannick Bonnot

Ingénieur R&D matériaux composites

Imane Irchachen

Ingénieure mécatronique

Justin Merotte

Ingénieur de Recherche (PhD)

Procédés automatisés

Monia Grabow

Ingénieur de recherche

Simulation et caractérisation des composites

Marc Jaouen

Ingénieur d’étude

Simulation et caractérisation des composites