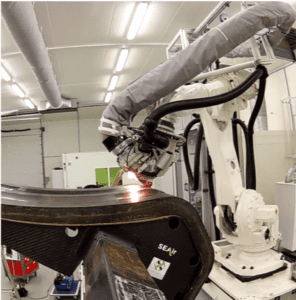

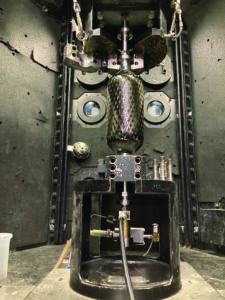

+ Le projet SAMFAST visait à étudier et à évaluer les différentes technologies d’impression 3D d’empreintes en polymère, de valider l’influence d’empreinte bi matière, l’adjonction de revêtement métallique, et d’y intégrer un système de canaux de refroidissement.

+ Le développement d’une formulation matière imprimable, haute température, conductrice thermiquement et résistante mécaniquement a été réalisé par ComposiTIC pour les batchs laboratoires et pilotes puis NANOVIA pour la formulation industrielle finale, soit 55 formulations.

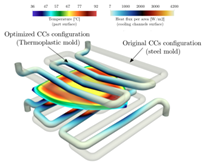

+ Une méthodologie d’optimisation des canaux de refroidissement a pu être validé par le Laboratoire de Thermique et Energie de Nantes. CERO a pu éprouver l’injection sur une empreinte SAMFAST prototype.

Responsable du projet